人手不足や生産性の低さ、品質のバラつきなど、製造現場の課題に悩まされていませんか。多くの工場が同じような壁に直面し、効率化や安全性の確保が急務となっています。

この記事では、工場自動化・FA(ファクトリーオートメーション)の基本から、自動化技術の種類、導入によるメリット・デメリット、導入の方法、さらに成功事例までを網羅的に解説します。

工場の自動化・機械化を検討している・ロボットやAIを活用して製造現場の生産性を上げたい方は、ぜひ最後までご覧ください。

\ 話を聞いてみたいだけでもOK /

工場の自動化・FA(ファクトリーオートメーション)とは?

工場の自動化とは、人の手によって行われていた製造工程を、ロボットやセンサー、コンピュータ制御などの技術を活用して機械化・システム化する取り組みのことです。英語では「ファクトリーオートメーション(Factory Automation)」と呼ばれ、一般的に「FA」と略されます。

自動化の対象は、組立・搬送・検査・溶接・塗装といった直接的な生産作業に加え、在庫管理や品質管理などの間接業務にも広がっています。これにより、人手不足の解消、作業ミスや品質ばらつきの削減、安全性の向上、そして生産効率の大幅な向上が期待できます。

近年では、AIやIoTなどの最新技術と組み合わせたスマートファクトリー化も進んでおり、より柔軟で高効率な生産体制の構築が可能になっています。ただし、導入には初期コストや人材育成といった課題も伴うため、段階的かつ戦略的な導入が重要です。FAは、今後の製造業の競争力を左右するカギと言えます。

製造業・工場に自動化が必要な理由

製造業における自動化の必要性は年々高まっており、その背景には複数の深刻な課題があります。主な理由は、以下の通りです。

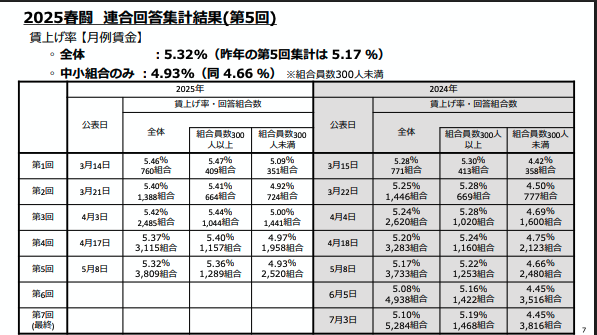

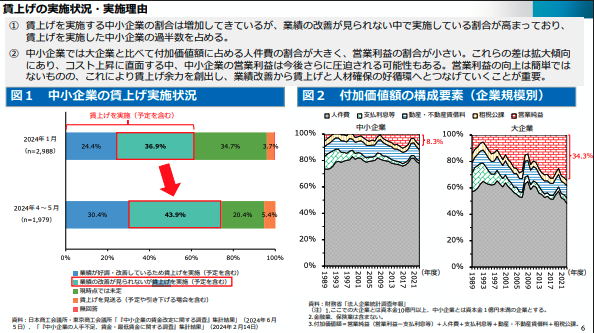

第一に挙げられるのが人件費の高騰です。2025年春闘(第5回集計)では、中小企業(組合員数300人未満)の平均賃上げ率が4.93%と、前年同時期(4.66%)を上回り、高水準となっています。とくに注目すべきは、売上や利益が改善しない中でも賃上げを実施した企業の割合が高まっている点であり、人件費の上昇が企業経営にとって一層の負担となっています。

実際、2024年と比べて「すでに賃上げを実施済み」と回答した中小企業の割合は60.3% → 74.3%へと大幅に増加しました。こうした背景からも、コスト削減手段としての工場自動化・省人化ニーズが一段と高まっていることがわかります。

2つ目の理由としては、生産年齢人口減少による人手不足です。日本国内では、1995年をピークに生産年齢人口の減少が加速しています。それにより若年層の労働力確保が困難になっています。

このままでは現場の作業を維持することすら難しくなるため、自動化による人手不足の補完は早急に対応すべき課題と言えるでしょう。

その他に、工場に自動化が必要な理由については、次の章のよくある課題をベースに解説していきます。

工場が抱えている製造現場のよくある課題

工場が抱えている製造現場のよくある課題として、以下の5つが挙げられます。

- 人手不足が深刻化している

- 品質にバラつきがある

- 人にやらせると危険な作業がある(安全性が低い)

- 人件費・コストが高騰している

- 生産性が低い

それぞれ詳しく解説していきます。

人手不足が深刻化している

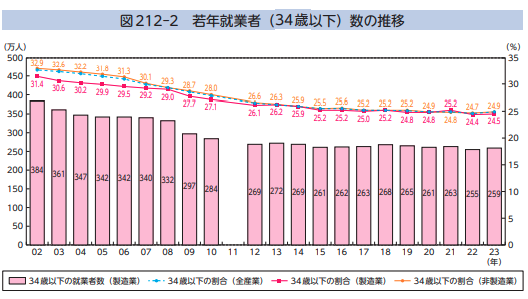

製造業では、人手不足が年々深刻化しています。経済産業省の調査によると、製造業の従事者は2002年の約1,200万人から、2023年にはおよそ1,055万人に減少しました。全産業に占める割合も19%から15%台に落ち込み、減少傾向が続いています。

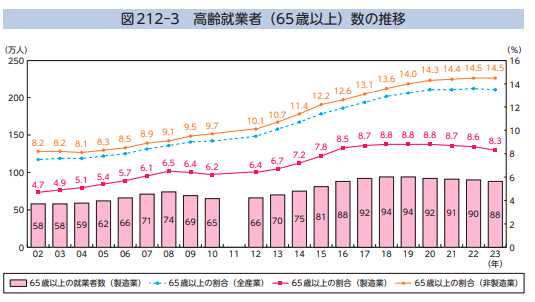

また、若年層(34歳以下)の労働人口は2002年の384万人から、2023年には259万人にまで減少しています。反対に、65歳以上の高齢者の就業者は2002年に58万人から2023年には88万人へと増加しており、製造現場にも高齢化の波が押し寄せています。

日本のものづくりは、長年熟練工の経験に支えられてきました。しかし、熟練者の引退が相次げば、技能継承や人材育成が難しくなるのは明白です。このような状況では、工場の自動化を進めることで作業負担を軽減し、品質の安定や生産体制の維持を図る必要があります。

品質にバラつきがある

製造現場では、作業員の熟練度や判断の違いによって、製品の品質にバラつきが出ることがあります。人の手に頼る作業では、体調や集中力によって精度が変動し、安定した品質を保つのが難しいという課題があります。

不良品の発生は、顧客満足度の低下やクレーム対応の工数増大にもつながり、企業の信頼性を損なう要因になり得ます。これに対して、自動化された機械・ロボットやセンサーを活用すれば、一定の精度・速度で作業を進めることができ、製品品質の均一化と安定化が実現可能です。

品質管理の強化にも直結するため、品質に課題を抱える企業にとって自動化は有効な手段となります。

人にやらせると危険な作業がある(安全性が低い)

製造現場には、高温・高圧の設備、重機の操作、有害物質の取り扱いなど、作業者の安全を脅かす工程が数多く存在します。これらの作業を人が直接行うことで、転倒・挟まれ・火傷などの労災リスクが高まり、企業としての安全対策が問われることになります。

とくに人手不足の状況では、経験の浅い作業者が危険な業務に従事せざるを得ないケースも増え、事故発生のリスクがさらに高まります。こうした背景から、危険を伴う作業の自動化は、現場の安全性を高めるための有効な手段とされています。作業者の安全確保と同時に、事故による生産停止や損害リスクの回避にもつながります。

人件費・コストが高騰している

近年の賃金上昇が企業経営に大きな影響を与えています。2025年春闘では、中小企業の平均賃上げ率が4.93%と、前年を大きく上回る結果となりました。売上や利益が横ばいの中でも、賃上げを実施せざるを得ない企業が増えており、人件費は確実に上昇傾向にあります。

原材料価格やエネルギーコストの高騰も重なり、総合的な製造コストの圧迫が続いています。このような状況下では、省人化や生産効率の向上が不可欠であり、自動化はそのための有力な打開策となります。労働集約型の体制から、テクノロジーを活用した生産体制への転換が求められています。

生産性が低い

人手中心の製造体制では、作業のばらつきやミス、休憩時間などの制約により、生産効率に限界があります。また、突発的な欠勤や人材の入れ替わりによって、生産スケジュールが乱れるリスクもあります。こうした非効率を抱えたままでは、市場のニーズに柔軟に対応することが困難です。

自動化によって一連の工程を機械化することで、24時間稼働やラインの最適化が可能となり、生産性を大きく向上させることができます。設備の稼働率が安定し、ムダ・ムラ・ムリの削減にもつながるため、限られたリソースで最大の成果を得る体制づくりが可能となるでしょう。

製造業・工場で利用される自動化技術の種類

製造業の現場で自動化を実現するには、ハードウェア(物理的な設備)とソフトウェア(情報処理や制御技術)の両面からのアプローチが欠かせません。

中でも代表的なのが、次の2つの技術です。

- ロボット導入による自動化技術(ハードウェア)

- IoT・AIによる自動化技術(ソフトウェア)

それでは、それぞれの技術について詳しく見ていきましょう。

ロボット導入による自動化技術(産業用・協働・AGVなど)

ロボットによる自動化は、工場内の物理的な作業を代替・補助するハードウェア的アプローチです。例えば、溶接や組立、搬送といった工程では、垂直多関節ロボットや直交ロボットが活用されており、高精度な動作と長時間の連続稼働を実現しています。

また、人と同じ空間で安全に作業できる「協働ロボット」は、省スペースかつ柔軟な運用が可能で、中小規模の現場にも適しています。AGV(無人搬送車)やAMR(自律走行搬送ロボット)は、部品や製品の搬送を担い、省人化と効率化に大きく貢献します。

このようにロボット導入は、単に労働力を置き換えるだけでなく、作業の標準化・安全性の向上・省力化を同時に実現することが可能です。

IoT・AIによる自動化技術

IoTやAIの活用による自動化は、情報の収集・分析・制御を担うソフトウェア的アプローチです。例えば、生産設備にセンサーを取り付けて取得したデータをIoTで収集・可視化し、AIがそのデータを分析することで、不良の予測や設備トラブルの事前検知が可能になります。従来は人が感覚や経験で判断していた領域も、数値とロジックによって最適化され、稼働率の向上・品質の安定化・保守コストの削減につながります。

また、生産管理システムと連携させることで、納期や在庫状況を加味したスケジューリングも自動化でき、全体最適の実現が可能になります。

ハードウェアによる自動化はもちろん、IoTやAIを駆使したソフトウェアによる自動化をすることにより、スマートファクトリーの実現が近づきます。

生産工程・工場の自動化のメリット5選

ここまで解説した技術を用いて、生産工程・工場を自動化するメリットを解説します。具体的に5つ挙げられます。

- 品質の安定化

- コスト削減

- 労働時間の短縮

- 生産性向上

- 安全性向上

それぞれ詳しくみていきましょう。

品質の安定化

工場の自動化によるメリット1つ目は品質の安定化です。人手に頼る作業のばらつきを抑え、製品の品質を安定させることができます。ロボットは設定どおりに正確な動作を繰り返せるため、熟練度や体調による品質差が発生しません。

例えばAIを活用した外観検査では、良品・不良品の判断を高精度に行えるうえ、リアルタイムでの検知も可能です。品質を一定に保てることで、不良率が下がり、顧客満足度やブランド信頼の向上にもつながります。

コスト削減

工場の自動化によるメリット2つ目はコスト削減です。自動化によって省人化が進めば、人件費の抑制が可能になります。とくに中長期的には、賃金の上昇リスクや離職による採用・教育コストを回避できる点が大きなメリットです。また、ヒューマンエラーによる不良品や再作業の削減、廃棄ロスの防止にもつながります。

人件費の高騰が続くなか、ロボットや自動システムを活用することで、コストの変動リスクに強い生産体制を構築できます。

労働時間の短縮

工場の自動化によるメリット3つ目は労働時間の短縮です。ロボットや自動設備は、休憩やシフト交代が不要なため、長時間かつ安定した稼働が可能です。これにより、工程全体の処理時間が短縮され、製品の納期短縮にも貢献します。

また、人による反復作業を機械に任せることで、従業員はより付加価値の高い業務に集中でき、業務全体の効率向上が期待できます。生産時間の短縮は、製品サイクルの高速化や多品種対応力の強化にも直結します。

生産性の向上

工場の自動化によるメリット4つ目は生産性の向上です。ロボット・機械は疲労せず、一定のスピードと精度で作業を継続できるため、同じ時間でも生産できる数量が増えます。

さらにAIやIoTを組み合わせることで、稼働データの可視化や工程の最適化も実現し、投入リソースあたりの生産量(=生産性)を高めることができます。限られた人材と資源で、最大の成果を上げる仕組みづくりが可能になります。

安全性向上

工場の自動化によるメリット5つ目は安全性の向上です。危険を伴う作業や過酷な環境下での作業は、自動化によりロボットが担うことで、作業者の安全性を大きく向上させることができます。

高温・高圧・有害物質の取り扱いなど、人間が従事すると事故リスクの高い業務を機械に任せることで、労災の発生を防ぎ、企業としてのリスクマネジメントにもつながります。安全な作業環境を確保することは、従業員の定着率向上や働きやすい職場づくりにも貢献します。

工場の自動化は難しい?デメリット・進める上での課題

工場の自動化を進めていくメリットが分かった一方で、実際にはハードルが高い・難しいと感じる方もいるのではないでしょうか。この章では自動化を進める上での課題やデメリットを解説します。

- 初期の設備投資費用が高い

- 機械のメンテナンスやトラブル対応が発生する

- 自社環境に合ったロボットやネットワークなどの選定が難しい

- 複数の業者が関わることが多く責任区分が曖昧である

それぞれ1つずつ見ていきましょう。

初期の設備投資費用が高い

工場の自動化を進めるうえで最も大きなハードルの一つが、初期導入コストの高さです。ロボット本体に加え、画像処理装置や制御機器、補助装置、ネットワーク機器などが必要となり、数千万円規模の投資がかかる場合もあります。

例えば、経済産業省の資料によれば、組立工程に4台のロボットを導入するケースで約6,000万円の費用が必要とされています。高額に思えますが、適切に運用すれば3〜5年程度で投資回収できた事例もあります。また、ものづくり補助金などの公的支援を活用することで、費用負担を軽減することも可能です。

機械のメンテナンスやトラブル対応が発生する

工場の自動化を進める上での課題2つ目は、機械のメンテナンスやトラブル対応が発生することです。

ロボットやセンサーは、使い続けるうちに部品の摩耗やエラーが発生し、生産ラインの停止につながる恐れもあります。

さらに、予期せぬトラブルが起きた際に迅速に対応できる体制が整っていないと、納期遅延やコスト増加のリスクが高まります。社内で対応できる技術者を育成するか、外部パートナーと契約しておくなど、保守・運用体制の構築が重要です。

自動化を進めるにあたってロボットSIer企業を選ぶ際は、アフターサポートについても確認しておくのがいいでしょう。

自社環境に合ったロボットやネットワークなどの選定が難しい

自動化を成功させるには、作業内容・スペース・生産量に応じて、最適な機器やネットワークを選定する必要があります。しかし、技術の専門性が高く、自社に知見のある人材がいない場合、何を選べばよいか判断が難しいのが現実です。

また、誤った機器を導入すると再設計や追加投資が必要になるケースもあります。現場に合った最適な構成を見極めるには、実績のあるSIer(システムインテグレーター)との連携や、導入後のサポート体制も含めた比較検討が欠かせません。

複数の業者が関わることが多く責任区分が曖昧である

工場の自動化には、ロボットメーカー、制御機器の販売会社、ネットワーク構築業者、ロボットSIer・設備工事業者など複数の業者が関与するのが一般的です。そのため、トラブルが発生した際に「どこに問い合わせればよいのか」「原因は誰の責任か」が不明確になりがちです。

これにより、対応が遅れたり、費用負担の押し付け合いが起こるなど、現場の混乱を招く恐れがあります。こうしたリスクを避けるためには、窓口を一本化できるSIerの活用や、責任分界点を事前に明確にしておく契約設計が重要です。

工場自動化・ロボット導入の進め方

工場自動化・ロボット導入の進め方は主に以下のステップです。

- 自社の課題を洗い出す

- 自動化対象工程と導入範囲の選定をする

- 試験導入し検証する

- 自動化の範囲を拡大する

それぞれ順番にみていきましょう。

自社の課題を洗い出す

工場自動化の第一歩は、自社の現場で何が課題になっているかを明確にすることです。例えば、「ミスの多い工程」「人手に頼りきりの作業」「生産スピードの遅れ」など、現場目線でボトルネックを洗い出しましょう。そのうえで、その課題を解決できる技術や設備の候補を探すのが基本です。

いきなりロボットやシステム導入を進めるのではなく、現状把握と課題の可視化を行うことで、無駄な投資を防ぎ、導入効果を最大化できます。

自動化対象工程と導入範囲の選定をする

課題を整理したら、次に重要なのは「どこから自動化を始めるか」の判断です。全工程を一気に自動化するのではなく、まずは効果が見込める工程や、人的ミスの多い単純作業、搬送・検査などの標準化しやすい工程から着手するのがおすすめです。

職人の判断が求められる工程は残しつつ、補助的・反復的な作業を機械に任せるのが効率的です。部分最適から段階的に全体最適へと考えることが、工場を自動化を進めていく上でのポイントです。

試験導入し検証する

選定した工程に対しては、まずスモールスタートでの試験導入を行いましょう。いきなり本格運用に踏み切るのではなく、小規模な実装からスタートし、効果を数値で検証します。稼働率・エラー発生率・作業者との連携などをモニタリングし、課題があれば改善を加えることで、より確実な展開が可能になります。

PDCAを回す運用体制を意識することで、自動化の精度と現場の納得感が高まり、スムーズな浸透が期待できます。

自動化の範囲を拡大する

試験導入で効果が確認できたら、徐々に他の工程へ展開していきます。この際も、効果を見ながら段階的に進めることが重要です。搬送や検査工程の自動化からスタートし、次に加工や組立工程へ拡張していくなど、リスクを抑えながら拡大していくのが理想的です。

製造業における工場自動化した企業の成功事例

自動化の導入によって大きな成果を挙げている企業は数多く存在します。ここでは、自動車・電機・食品・機械加工など、多様な業界で工場自動化に成功した5つの企業事例をご紹介します。それぞれの事例からは、自動化の導入が単なる省人化にとどまらず、生産性・品質・安全性向上に直結していることがわかります。

| 企業名 | 自動化の内容 | 導入の効果・ポイント |

|---|---|---|

| アウディ | AIによるプレス工程の品質検査 | クラック検出を自動化し、人為ミス削減。将来的に品質管理を全自動へ |

| アイリスオーヤマ | LED生産ラインの無人化 | 製造〜出荷までを一貫自動化。将来は現場完全無人化も視野 |

| ダイヘン | AI搭載の自動搬送機による物流の自動化 | タブレット操作で搬送可能。重作業の省力化と安全性向上 |

| 片岡製作所 | 液晶不良のAI検出・修復システム | 微細なゴミを検知・除去し、品質と生産効率を大幅に改善 |

| サラダクラブ | カット野菜工程の全自動化 | 衛生管理や人件費の課題を解決し、安定供給と省人化を両立 |

BRICSが支援した工場自動化の成功事例

昼夜2交替で14名が対応していたアルミダイキャストの製造ラインに対し、当社が自動化の導入支援を行いました。導入前は、人手不足による運用の不安定さや、製品の品質にばらつきが出るといった課題を抱えていました。

自動化の実施により、従来の14名体制から完全な無人化を実現。人材確保の問題を解消するとともに、安定した品質と高い生産効率を両立した柔軟なライン運営が可能となりました。

イメージ動画は以下の通りです。

工場の自動化・オートメーション化なら株式会社BRICSにお任せ

工場を自動化したい・オートメーション化したいとお悩みの方は、ぜひロボットシステムインテグレータのBRICSにお任せください。

BRICSでは累計200社以上の工場自動化の支援をおこなってきました。ハードウェアエンジニアとソフトウェアエンジニアの両方が在籍しているため、お客様の現状の課題に合わせた、自動化支援が可能です。

無料相談を受け付けておりますので、ぜひお気軽にお問い合わせください。

\ 話を聞いてみたいだけでもOK /

工場自動化・ファクトリーオートメーションによくある質問

工場自動化・ファクトリーオートメーションに興味のある方がよく抱く疑問にお答えします。

工場で自動化できる仕事は?

工場で自動化しやすいのは、単純作業・繰り返し作業・重労働といった「定型業務」です。例えば、部品の搬送・供給、ネジ締めや溶接、検査、梱包といった作業は、産業用ロボットや自動化設備で置き換えが可能です。

また、外観検査ではAIカメラや画像認識技術が活用される例も増えています。一方、職人の勘や経験に依存する繊細な作業や、判断が都度求められる工程は自動化の難易度が高く、人の手による対応が今も重要です。自動化を進める際は、「標準化できるか」「データ化しやすいか」が判断基準になります。

工場の自動化にはレベルがありますか?

工場の自動化には「レベル」が存在します。これは、製造現場での作業がどの程度機械やデジタル技術に置き換わっているかを示す指標で、一般的にはレベル0からレベル5までの6段階に分けられます。それぞれのレベルには特徴があり、導入コスト・技術要件・対応可能な生産規模・人手依存度が異なります。

| レベル | 内容 | 概要 |

|---|---|---|

| 0 | 手作業 | 完全な人力作業。柔軟性は高いが、品質・生産量に限界あり。 |

| 1 | 治具化・作業支援 | 治具や工具で作業補助。初期費用は少ないが、人手依存は残る。 |

| 2 | 半自動化・機械との協働 | 一部を機械化。繰り返し作業の省力化と品質安定に寄与。 |

| 3 | 工程単位での自動化 | 一工程を丸ごと自動化。省人化・大量生産に効果的。 |

| 4 | 複数工程・工場規模での自動化 | 複数工程を連携させて自動化。MESやSCADAによる一括管理も可能。 |

| 5 | 完全自動化 | DX・デジタルツイン・サプライチェーン全体まで自動化。理想形。 |

レベル0~1では柔軟性や初期導入のしやすさがメリットですが、品質のばらつきや生産性の限界といった課題もあります。一方で、レベル3~5になると、人の手をほとんど介さずに製造が可能となり、大幅なコスト削減・品質向上・安定供給が期待できます。ただし、初期投資やシステム構築の難易度は高くなります。

中小企業であっても、まずはレベル1や2からスタートし、徐々に工程単位や工場単位での自動化へ移行していくケースが多く見られます。重要なのは、自社の製品特性・生産量・人材リソース・資金計画に応じた段階的な導入戦略を立てることです。

工場の自動化の具体例は?

工場自動化の具体例としては、以下のようなものが挙げられます。

- ロボットアームによる部品組立

- AGV(無人搬送車)による製品の自動搬送

- 画像認識AIを活用した外観検査

例えば自動車工場では、プレス・溶接・塗装・組立といった工程の多くが自動化されており、精密な動作を持つ産業用ロボットが活躍しています。

また、食品工場では、原料投入から包装・検品まで一連の流れを自動ラインで処理する事例もあります。これにより、作業のムダ・ムラを排除し、生産効率と品質の安定性を高めることが可能になります。

工場自動化・FAに関するまとめ

本記事では、工場の自動化(FA)について、基礎知識から導入理由、活用される技術、メリット・デメリット、導入手順、成功事例までを網羅的に解説しました。

人手不足やコスト高騰といった現場の悩みを解決し、生産性や安全性の向上を実現する自動化は、今後の製造業に欠かせない取り組みの一つと言えるでしょう。

自社に合った導入ステップを踏むことで、無理なく自動化を進めることが可能です。本記事を参考に、できるところから取り組んでみてはいかがでしょうか。

\ 話を聞いてみたいだけでもOK /